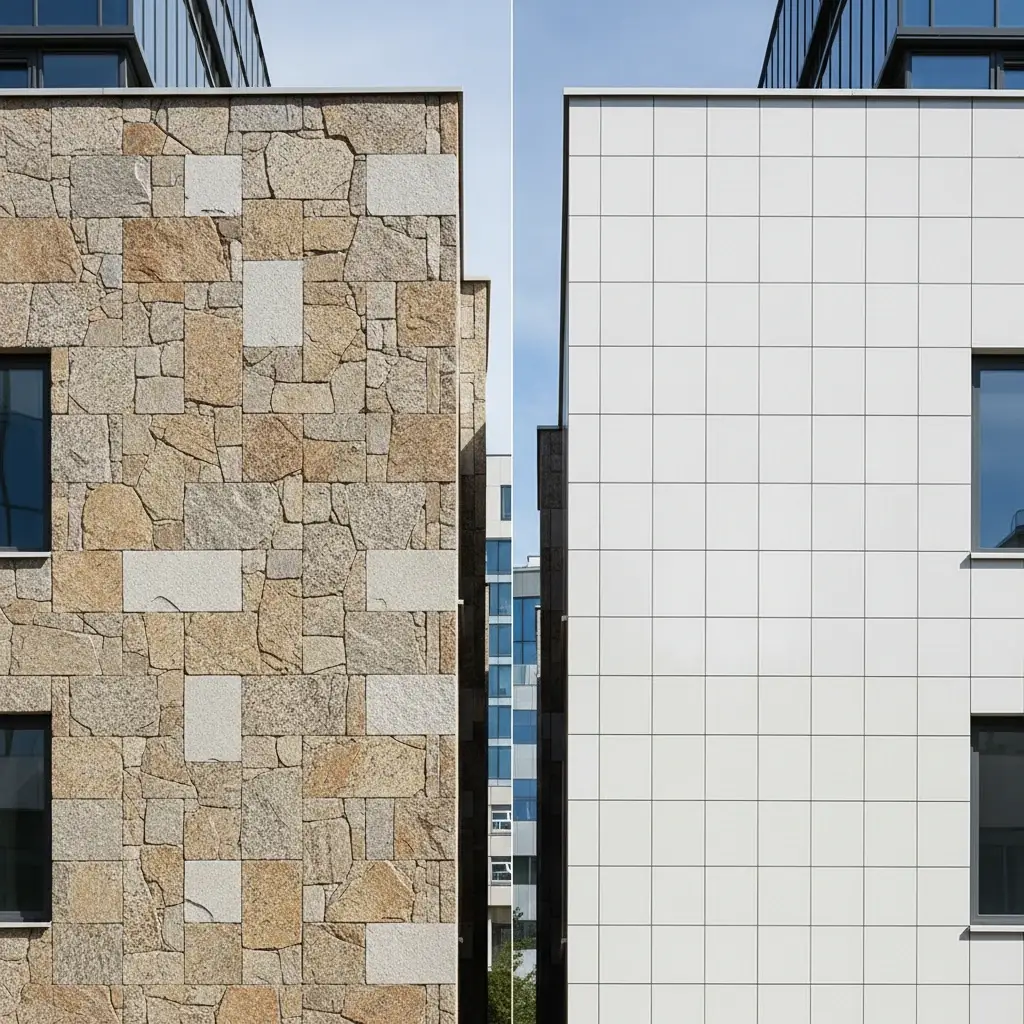

چطور ممکن است نمایی سبک، مدرن و کاملا یکنواخت بر روی سازهای سنگین و سنتی نصب شود؟ پاسخ در اجرای دقیق زیرسازی نمای کامپوزیت نهفته است. این بخش از اجرای نما، اسکلت پنهانی است که وظیفهی تحمل فشار، وزن و اتصال ایمن ورقهای آلومینیومی را بر عهده دارد. اگر اصول زیرسازی رعایت نشود، حتی زیباترین نمای کامپوزیت نیز در برابر باد، باران یا انبساط حرارتی دوام نمیآورد. اما برای آنکه زیرسازی بهدرستی انجام شود، باید بدانیم چه مراحلی دارد و چه اجزایی در آن موثرند؟

معرفی و اهمیت زیرسازی در نمای کامپوزیت

زیرسازی کامپوزیت نما بخش اصلی اجرای این نوع نماست و از ترکیب قطعات فلزی، اتصالات مکانیکی و محاسبات دقیق تشکیل میشود تا ورقهای آلومینیوم کامپوزیت بهصورت ایمن و یکنواخت نصب شوند. اهمیت زیرسازی فقط در زیبایی ظاهری نما نیست، بلکه ارتباط مستقیم با ایمنی، دوام و حتی وزن نهایی سازه دارد.

- افزایش پایداری در برابر نیروهای باد و زلزله

- توزیع مناسب بار و کاهش فشار بر دیوار سازه

- جلوگیری از تغییر شکل و تاب برداشتن ورقها

- ایجاد فاصلهی تهویهای بین دیوار و نما برای دفع رطوبت

هرچه طراحی و اجرای زیرسازی دقیقتر باشد، وزن زیرسازی نمای کامپوزیت بهصورت متعادل توزیع شده و نما عمر طولانیتری خواهد داشت. اما چه مراحلی باید برای اجرای صحیح این زیرسازی رعایت شود؟

مراحل اجرایی زیرسازی نمای کامپوزیت

اجرای زیرسازی شامل طراحی، برش و نصب اجزای فلزی روی سازه است. این فرآیند معمولا در سه گام کلیدی انجام میشود:

1- طراحی نمای کامپوزیت و نقشهبرداری دقیق

در ابتدا باید موقعیت دقیق نما، ابعاد بازشوها، شکستها و قوسهای احتمالی بنا اندازهگیری شود. طراحی اصولی باعث میشود قوطیکشیها با ابعاد واقعی بنا همخوانی داشته باشند. در ساختمانهای بلند، طراحی سهبعدی به کمک نرمافزارهای نقشهبرداری انجام میشود تا خطا به حداقل برسد. با داشتن نقشهی دقیق، میتوان محاسبه کرد که وزن زیرسازی نمای کامپوزیت در هر بخش چگونه توزیع خواهد شد. اما پس از طراحی نقشه، قطعات نما چگونه طراحی میشوند؟

2- طراحی قطعات آلومینیومی نما

در این مرحله، ابعاد و فرم هر قطعهی ورق کامپوزیت با توجه به خطوط طراحی و موقعیت نصب مشخص میشود.

- قطعات باید طوری طراحی شوند که در محل درزها دقیقا در جای خود قرار گیرند.

- ضخامت ورق و شعاع خم، با توجه به موقعیت نما تنظیم میشود.

- خطوط اتصال و فاصلهی درزها در نرمافزار مدلسازی تعیین میشوند.

طراحی دقیق باعث میشود نما در برابر گرما و سرما بدون آسیب باقی بماند. حال سوال این است؛ برای اجرای واقعی و ساخت سازهی نگهدارنده، چه اجزایی نیاز است؟

3- طراحی و اجرای زیرسازی فلزی (پروفیل، نبشی و ناودانی)

در این مرحله، اسکلت اصلی زیرسازی نصب میشود. پروفیلهای آهنی بهعنوان شبکهی اصلی به دیواره متصل میشوند و نبشیها، ناودانیها و براکتها نقش اتصالدهنده را ایفا میکنند.

- فاصلهی بین نبشیها حدود ۲۰ تا ۲۴ سانتیمتر است.

- ناودانی در مسیر عمودی از بالا تا پایین ساختمان امتداد یافته و ورقهای کامپوزیت روی آن سوار میشوند.

- براکتها برای اتصال ناودانی به قوطی و حفظ تراز نصب بهکار میروند.

در این مرحله محاسبات وزن و تراز باید کاملا دقیق انجام شود تا از ایجاد فشار غیریکسان جلوگیری گردد. اما این اجزای مختلف دقیقا چه وظیفهای دارند؟

اجزای اصلی زیرسازی نمای کامپوزیت

زیرسازی نمای کامپوزیت از چند جز کلیدی تشکیل میشود که هرکدام نقش خاصی در پایداری، تراز و زیبایی نهایی نما دارند. عملکرد دقیق این اجزا است که در نهایت، دوام نما را تضمین میکند.

قوطی فلزی (پروفیل افقی و عمودی)

قوطیها یا همان پروفیلهای فلزی، شبکهی اصلی زیرسازی را تشکیل میدهند. این اجزا معمولا از فولاد با مقطع ۴۰×۴۰ یا ۳۰×۵۰ میلیمتر انتخاب میشوند.

وظایف اصلی آنها عبارتاند از:

- انتقال بار وزن نما به دیوار یا ستون سازه

- ایجاد سطح تراز و ساختار منظم برای نصب سایر اجزا

- تنظیم فاصلهی تهویه بین دیوار و لایهی نمای کامپوزیت

جوشکاری و تراز این قوطیها باید با دقت بالا انجام شود تا از تابخوردگی یا تغییر زاویهی نما جلوگیری گردد.

نبشی و پلیت (صفحهی اتصال)

نبشیها بهعنوان رابط میان قوطی و دیوار عمل میکنند. جنس آنها معمولاً آهن با ضخامت حداقل ۳ میلیمتر است.

- نبشی در نقاط بحرانی (کنجها و طبقات) فشارهای جانبی و عمودی را تحمل میکند.

- پلیت فلزی (صفحهی اتصال) با رول بولت به دیوار مهار شده و پایهی نگهدارندهی نبشی بهشمار میرود.

- فاصلهی استاندارد بین نبشیها حدود ۲۰ تا ۲۴ سانتیمتر است.

ناودانی و یوچنل (U-Channel)

ناودانیها عضو افقی یا عمودی هستند که محل نصب مستقیم ورقهای کامپوزیت را تشکیل میدهند.

- جهت نصب پیچها و پرچها روی آنها مشخص است.

- باید سبک ولی مقاوم انتخاب شوند تا موجب افزایش غیرضروری وزن زیرسازی نمای کامپوزیت نشوند.

- ناودانی آلومینیومی در برابر خوردگی مقاومت بیشتری دارد و برای مناطق مرطوب توصیه میشود.

براکت (دستک یا نگهدارنده)

براکت وظیفهی اتصال ناودانی به قوطی را دارد و جلوی تغییر تراز یا خمیدگی نما را میگیرد.

- جنس براکت معمولا از فولاد گالوانیزه است.

- فاصلهی میان براکتها باید طوری تنظیم شود که وزن نما بهصورت یکنواخت منتقل گردد.

- در ساختمانهای بلند، افزایش تعداد براکت الزامی است تا پایداری نما در باد افزایش یابد.

پیچ، پرچ و اتصالات مکانیکی

اتصالات مکانیکی بین ورقها، نبشیها و ناودانیها برقرار میکنند.

- استفاده از پیچ استیل ضدزنگ ضروری است؛ چون حرارت و رطوبت باعث زنگزدگی فولاد معمولی میشود.

- پرچها هنگام نصب ورق باید با نیروی کنترلشده فشرده شوند تا ورق تغییر شکل ندهد.

لاستیک دیالکتریک و نوار عایق

میان اتصالات آهنی و آلومینیومی باید لایهی عایق قرار گیرد تا تماس مستقیم فلزات باعث خوردگی الکتروشیمیایی نشود.

- لاستیک «دیالکتریکال» در تماسهای آهن و آلومینیوم استفاده میشود.

- نوارهای عایق از نفوذ آب، گردوغبار و انبساط حرارتی جلوگیری میکنند.

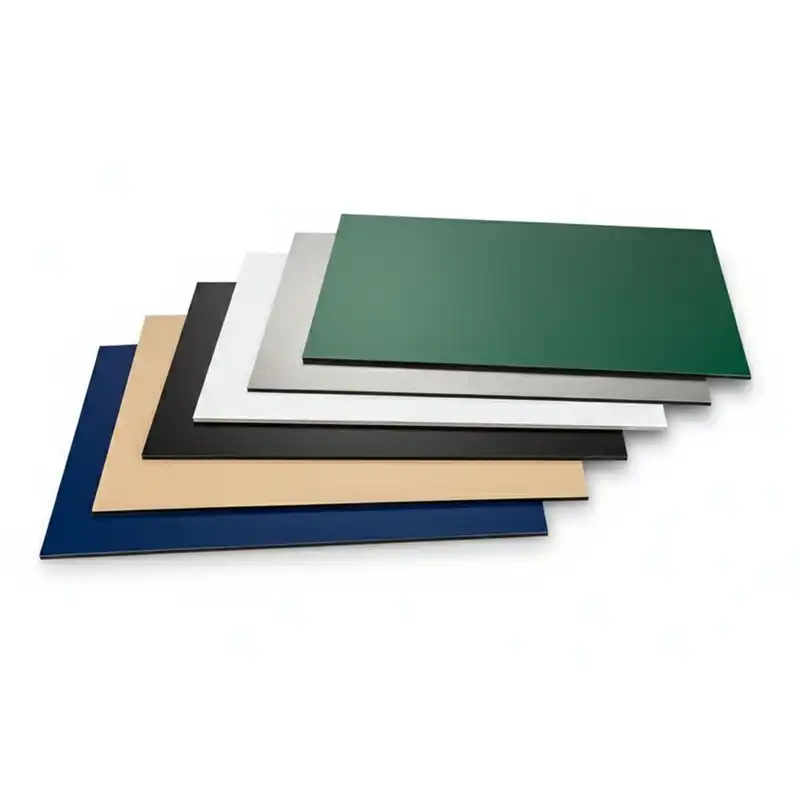

ورق آلومینیوم کامپوزیت

ورق آلومینیومی آخرین لایهی سیستم است اما ارتباط مستقیم با کیفیت زیرسازی دارد.

- ضخامت استاندارد بین ۳ تا ۴ میلیمتر است.

- درزها باید بین ۱۰ تا ۱۵ میلیمتر تنظیم شوند تا انبساط حرارتی جبران گردد.

- نصب صحیح این ورقها تنها زمانی ممکن است که تراز زیرسازی کاملا دقیق اجرا شده باشد.

ابزارها و تجهیزات موردنیاز برای اجرای زیرسازی

در اجرای هر پروژه، انتخاب ابزار مناسب نقش کلیدی در سرعت، دقت و ایمنی کار دارد. ابزارهای موردنیاز برای زیرسازی نمای کامپوزیت عبارتاند از:

- دستگاه برش: برای بریدن دقیق پروفیلها و ورقهای کامپوزیت متناسب با نقشهی طراحی

- پیچ و پرچ: جهت اتصال ایمن میان قطعات فلزی و ورقهای آلومینیومی

- دستگاه خم آلومینیوم: برای ایجاد زاویههای صحیح در گوشهها و شکستهای نما

- چسب و تسمهی ورق: بهمنظور آببندی نهایی و تثبیت لبهها

- رول بولت و پلیت مخصوص: برای نصب مطمئن سازهی زیرسازی به بدنهی اصلی ساختمان

- اور فرز و نورد دستی: جهت ایجاد شیار و انحنای یکنواخت در لبههای ورق کامپوزیت

استفادهی درست از این ابزارها نهتنها سرعت نصب را بالا میبرد، بلکه از خطاهای رایج مانند تابخوردگی، بازشدگی درزها یا شکست سطحی نیز جلوگیری میکند.

نکات اجرایی و خطاهای رایج در اجرای زیرسازی نمای کامپوزیت

در زمان اجرا، رعایت جزئیات فنی اهمیت ویژهای دارد. کوچکترین خطا در زیرسازی میتواند باعث کاهش دوام نما در برابر باد، رطوبت و تغییر دما شود. مهمترین موارد عبارتاند از:

نکات اجرایی در اجرای زیرسازی نمای کامپوزیت

- استفاده از پروفیل با ضخامت استاندارد متناسب با ارتفاع ساختمان برای تحمل وزن زیرسازی نمای کامپوزیت

- اجرای جوشها با ارتفاع حداقل ۵ میلیمتر و کنترل کیفیت جوش در هر مرحله

- تنظیم دقیق تراز در تمامی محورهای افقی و عمودی

- استفاده از واشر لاستیکی دیالکتریکال در محل تماس آهن و آلومینیوم برای پیشگیری از خوردگی

- جدا نکردن لایهی محافظ روی ورقها تا تکمیل کامل نصب برای جلوگیری از خش یا تغییر رنگ

خطاهای رایج اجرای زیرسازی نمای کامپوزیت

- قوطیکشی بدون کنترل شاقول و زاویهی اتصال

- استفاده از براکتهای کوتاه یا ضعیف در بخشهایی با فاصلهی زیاد از دیوار

- انتخاب اشتباه ضخامت پروفیل در ساختمانهای بلندمرتبه

- بیتوجهی به فواصل انبساطی درزها در مناطق گرم و سرد

با پرهیز از این خطاها و اجرای دقیق جزئیات، میتوان از پایداری بلندمدت نما اطمینان حاصل کرد.

زیرسازی اصولی، گام نهایی در کیفیت نمای کامپوزیت

اجرای اصولی زیرسازی نمای کامپوزیت حاصل تلفیقی از طراحی دقیق، ابزار استاندارد و نظارت فنی مرحلهبهمرحله است. رعایت این اصول باعث میشود نمای آلومینیومی ساختمان، علاوه بر جلوهی مدرن و سبک، از نظر پایداری و دوام نیز در سطحی بالاتر از سایر انواع نما قرار گیرد.